Na našem webu používáme cookies.

Některé z nich jsou k fungování stránek nezbytné, ale o těch ostatních můžete rozhodnout sami.

Představujeme technologii SlipCoat od CeramicSpeed.

Jedná se o technologii, kdy se na oběžné dráhy ocelových (nebo i keramických) kroužků ložiska nanese tenká vrstva speciálního oleje, téměř jako by se jejich povrch naimpregnoval olejem.

Ložiska tak mohou dlouhodobě běžet bez namazání.

Tato technologie je určená pro extrémně citlivá prostředí, kde by jakýkoli odkap maziva mohl způsobit zničení výrobků či zařízení, a kde není jiná možnost domazávání.

Dochází k dostatečnému oddělení kroužku od keramických kuliček tou nejtenčí možnou vrstvou oleje.

Příklady odvětví: letectví a kosmonautika, satelity, farmaceutický průmysl, chemický průmysl, optická zařízení, a další

Žádné znečištění mazivem

Poptávka po kuličkových ložiscích, která mohou pracovat nasucho - bez oleje nebo maziva - v různých průmyslových odvětvích stále roste. Výrobci čelí rostoucímu tlaku na splnění těchto jedinečných požadavků. Tento trend je vyvolán kombinací několika faktorů, jako je riziko kontaminace u citlivých výrobků nebo potřeba ložisek, která odolávají prostředí s nehostinnými a organickými materiály.

Průmyslová odvětví, jako je potravinářství, farmaceutický průmysl, výroba obalů a petrochemie, se obzvláště obávají rizika kontaminace a potřeby řešení odolných proti korozi. Tato průmyslová odvětví měla tradičně omezené spolehlivé možnosti při hledání ložisek schopných suchého provozu. Ve společnosti CeramicSpeed jsme nedávno provedli řadu testů, abychom zjistili, jak si naše hybridní a plně keramická ložiska vedou v podmínkách suchého provozu, a nabídli tak řešení, které splňuje přísné požadavky těchto odvětví.

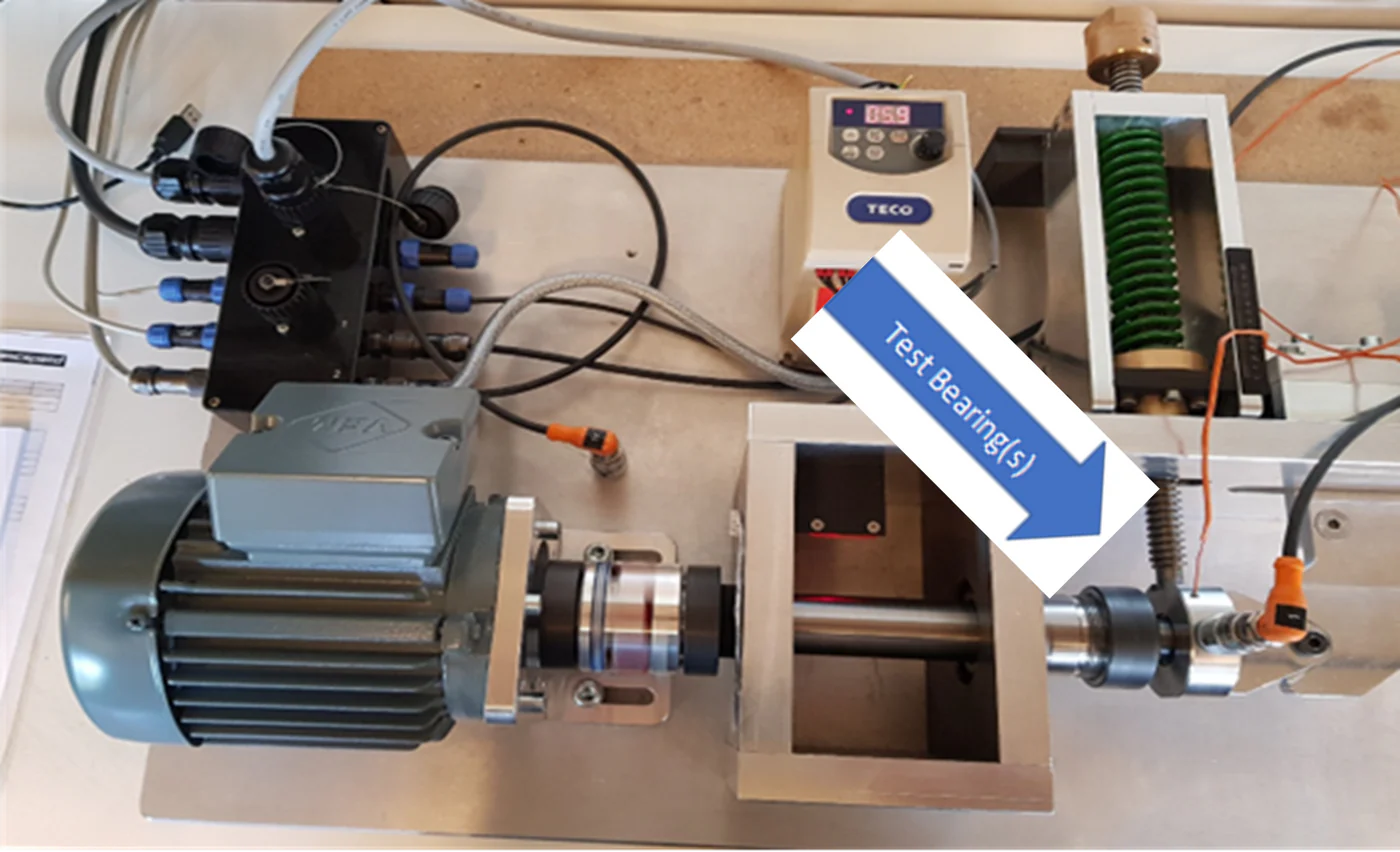

Abychom zajistili konzistentní výsledky, navrhli jsme jednoduché zkušební uspořádání s použitím dvojice kuličkových ložisek s hlubokou drážkou (DGBB) pro každý test:

Testovací zařízení

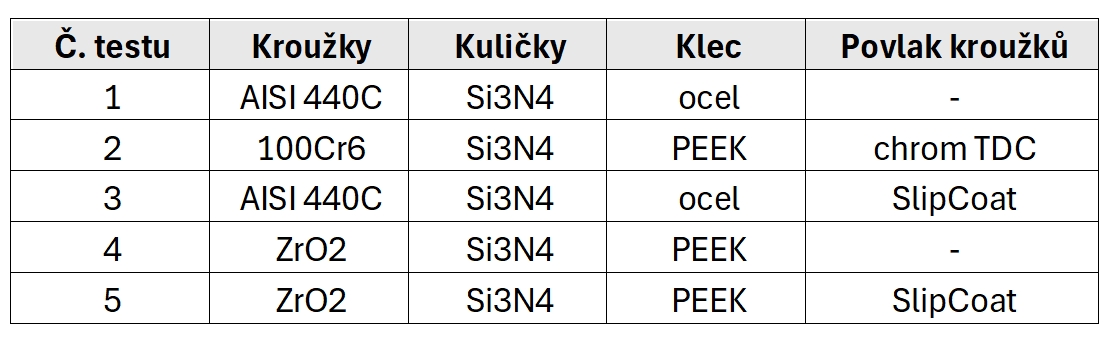

V průmyslových odvětvích, jako je potravinářství a farmaceutický průmysl, hraje výběr ložiskových materiálů zásadní roli při zajišťování bezpečnosti, výkonu a trvanlivosti. Vzhledem k přísným požadavkům na řešení odolná proti korozi se společnost CeramicSpeed prioritně zaměřila na používání pokročilých materiálů a inovativních kombinací, které tyto požadavky splňují.

Standardní průmyslová ložisková ocel 100Cr6 je sice vysoce odolná, ale sama o sobě nenabízí dostatečnou odolnost proti korozi. Abychom zvýšili její vhodnost pro potravinářský a farmaceutický sektor, nanesli jsme na ni antikorozní povlak TDC (tenký hustý chrom), který výrazně zlepšuje její výkon v náročných podmínkách. Nicméně AISI 440C se stal dominantním materiálem pro kuličková ložiska odolná proti korozi a ZrO2 (zirkonium) představuje poněkud exotickou volbu jako keramická alternativa ke klasickým ocelovým kroužkům.

Během našich testů jsme používali výhradně kuličky Si3N4 (nitrid křemičitý), které jsou známé svou vysokou pevností, nízkou hustotou a vynikající odolností proti opotřebení a korozi. Všechny použité kuličky pocházely z materiálu třídy 1 a dodržovaly normy ASTM F2094, čímž byla zajištěna nejvyšší kvalita a konzistentnost výkonu napříč aplikacemi.

Při testování byly hodnoceny různé materiály klecí, včetně plechu, PTFE a PEEK. Klece z PEEK i z plechu prokázaly vynikající výkon a poskytly spolehlivé výsledky. Klece z PTFE však navzdory své pověsti "samomazných" vlastností nedosáhly stejných standardů. Během našeho testování se klece z PTFE brzy rozpadly, což naznačuje, že nejsou vhodné pro aplikace vyžadující vysokou odolnost nebo suché provozní podmínky.

Poškozená PTFE klec

V našem testovacím programu jsme hodnotili dva povlaky: komerčně dostupný povlak TDC (Thin Dense Chrome = tenký hustý chrom) od společnosti Armoloy a naši vlastní technologii SlipCoat. Každý z povlaků nabízí odlišné výhody vhodné pro specifické průmyslové potřeby.

Povlak SlipCoat označujeme jako "měkký povlak", který funguje jako ultratenký mazací film nanesený v kapalné formě. Tento film se chemicky váže na funkční povrchy ložiska a vytváří čisté ložisko bez netěsností, které si přesto zachovává určitý stupeň tribologické ochrany. Povlak SlipCoat je v souladu s předpisy FDA a nedávno prošel německým testem LABS, což dokazuje, že je vhodný pro velké automobilové lakovny, kde jsou čistota a trvanlivost kritické.

TDC od společnosti Armoloy je dobře známý roztok sestávající z 98 % čistého chromu nanášeného prostřednictvím vysokoenergetické lázně, díky čemuž je kompatibilní s většinou kovů. Poskytuje vynikající korozní odolnost v kombinaci s působivou tvrdostí povrchu v rozmezí 75 až 78 HRC. Povlak TDC se osvědčil v různých průmyslových odvětvích, kde jsou tvrdost i ochrana proti korozi zásadní.

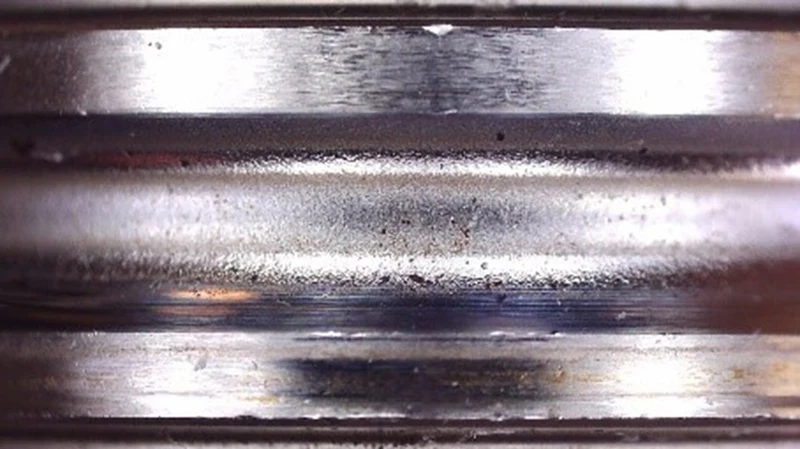

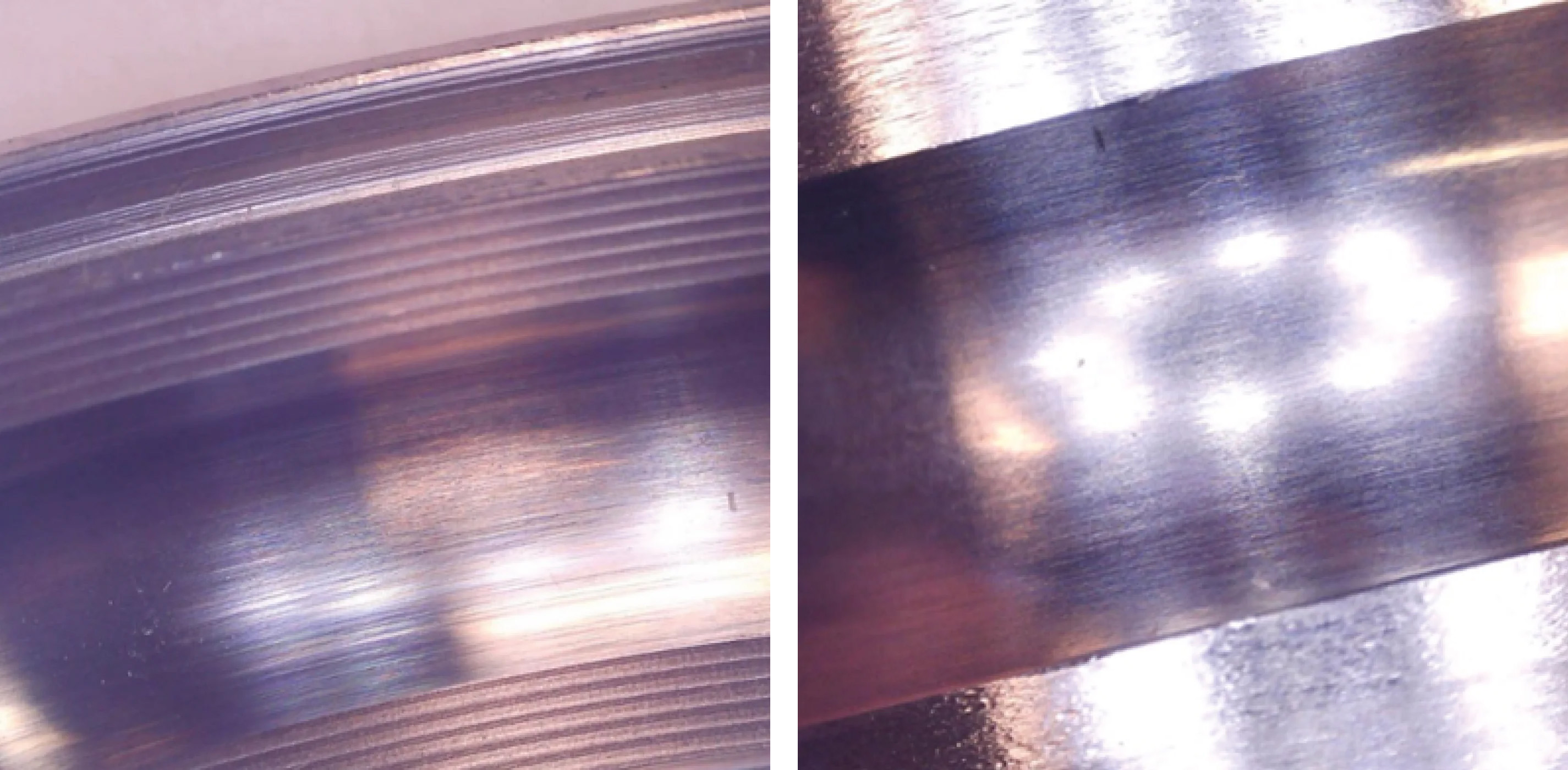

Kroužek AISI 440C s viditelným abrazivním opotřebením

Disclaimer - vyloučení odpovědnosti: Ačkoli jsou zde prezentované výsledky výstižné, uvědomujeme si, že vycházejí z omezeného souboru testů, kdy byla v každé konfiguraci testována pouze dvě ložiska. Cílem této studie je poskytnout počáteční náznak trendů výkonnosti a doporučujeme čtenářům, aby výsledky interpretovali v tomto kontextu.

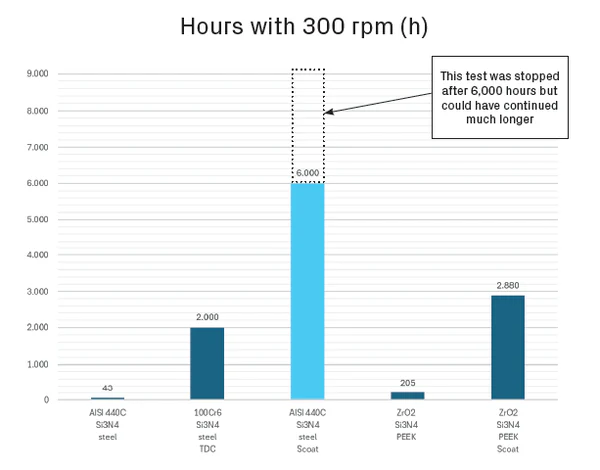

Podle očekávání vykazovaly nechráněné kroužky AISI 440C při testování rychlé opotřebení. Po něco málo přes 40 hodinách vedlo viditelné abrazivní opotřebení oběžných drah ke zvýšeným vibracím, které nakonec test zastavily. To dokazuje význam ochranných povlaků pro prodloužení životnosti ložisek v náročných podmínkách.

V našich testech si kroužky 100Cr6 s povlakem TDC od společnosti Armoloy vedly působivě a před selháním vydržely více než 2 000 hodin. Časem se však projevila nevýhoda povlaku TDC, který se postupně opotřebovával a vytvářel černé práškové zbytky. Tento typ znečištění je obvykle nepřijatelný pro průmyslová odvětví, jako je potravinářský, farmaceutický a další, kde je čistota kritická, a poukazuje na omezení tohoto jinak odolného povlaku.

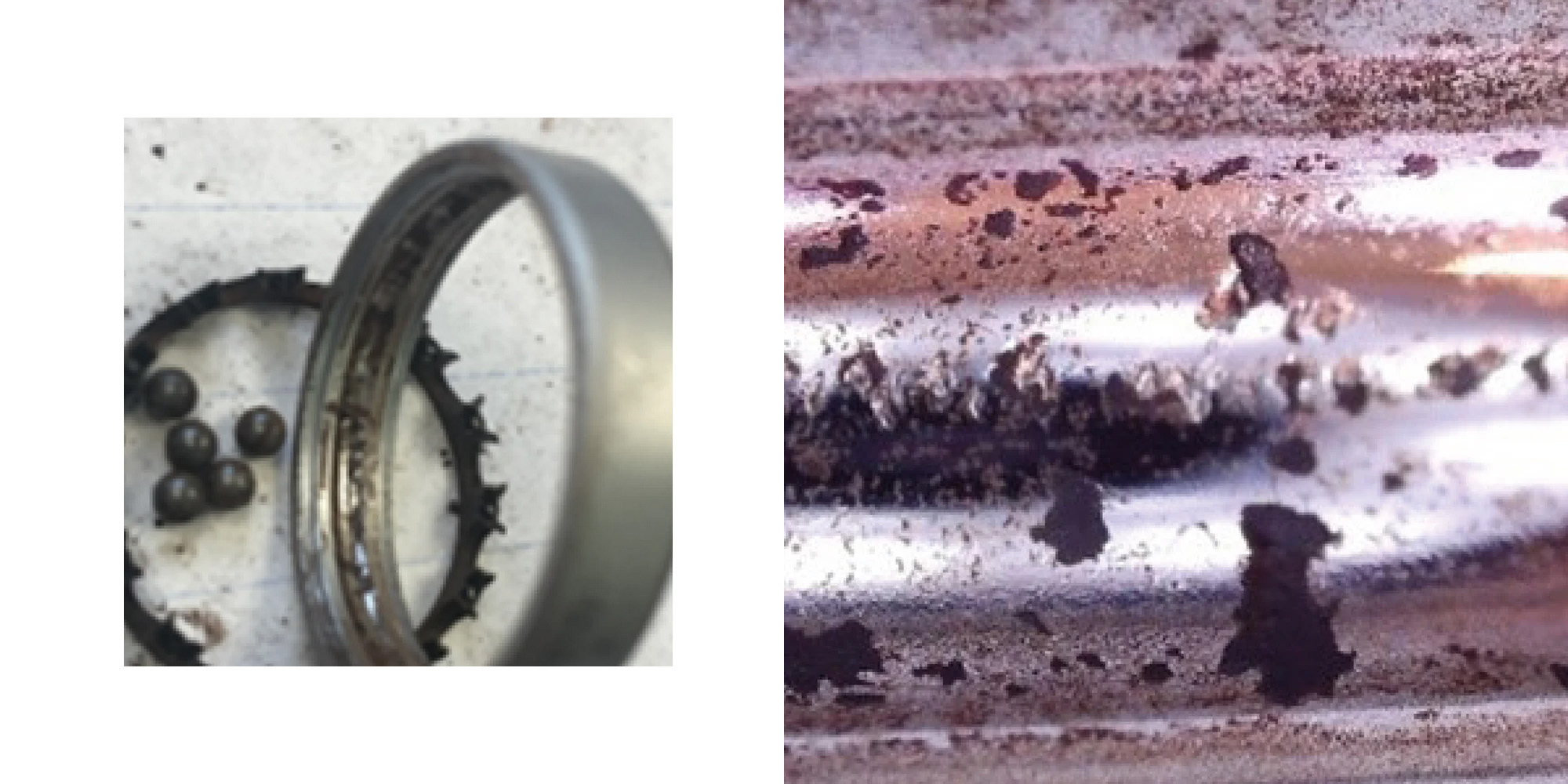

Kroužky s povlakem TDC selhávají v důsledku degradace povrchové vrstvy.

Na kroužcích jsou jasně viditelné zbytky prášku.

Nepokryté keramické kroužky ZrO2 měly výrazně lepší výkon než nechráněné kroužky z nerezové oceli, i když se nevyrovnaly výkonům kroužků s povlakem TDC. Keramické kroužky vydržely před selháním něco málo přes 200 hodin. Na počátku testování kroužky vykazovaly lehké opotřebení povrchu a změnu barvy, ale to se rychle stupňovalo až k vážnému poškození v důsledku odlupování, které nakonec vedlo k selhání. Přestože mají oproti nerezové oceli vyšší životnost, absence dodatečné ochrany omezuje jejich životnost v náročných podmínkách.

Na kroužcích ZrO2 dochází k opotřebení povrchu

a nakonec k odlupování (spalling)

Naše patentovaná technologie SlipCoat byla testována jak na kroužcích z nerezové oceli (AISI 440C), tak na keramických kroužcích (ZrO2), přičemž došlo k pozoruhodnému zlepšení výkonu. Keramické kroužky s povrchovou úpravou SlipCoat vydržely 14krát déle než jejich neošetřené protějšky. U ocelových kroužků byl test ukončen po 6 000 hodinách bez viditelného poškození - oběžná dráha vypadala jako nová a mohla pokračovat v provozu daleko za tímto bodem.

Tyto slibné laboratorní výsledky byly následně potvrzeny při testování v terénu u významného evropského výrobce OEM v potravinářském a nápojovém průmyslu, čímž byla ověřena účinnost povlaku SlipCoat v reálných aplikacích.

Po 6000 hodinách s povlakem SlipCoat

kroužky AISI 440C vypadají jako nové

Test byl po 6000 hodinách ukončen,

ale mohl pokračovat ještě déle.

Provoz kuličkových ložisek bez oleje nebo plastického maziva není nikdy ideální pro jejich výkon, ale při správné kombinaci materiálů lze stále dosáhnout významného zlepšení ve srovnání s tradičními ocelovými ložisky. Plně keramická ložiska nabízejí určité výhody oproti hybridním ložiskům, ale ty byly jasně překonány ocelovými kroužky s povrchovou úpravou SlipCoat. Vezmeme-li v úvahu běžné nevýhody keramických kroužků, jako je vyšší cena, nižší únosnost a omezená dostupnost, mnoho pádných argumentů hovoří ve prospěch hybridních ložisek s ocelovými kroužky a keramickými kuličkami.

Technologie CeramicSpeed SlipCoat při testování prokázala výkon, který překonal naše očekávání. Věříme, že kombinace ocelových kroužků s povrchovou úpravou SlipCoat a keramických kuliček představuje nejlepší dostupné technické řešení pro průmyslová odvětví, kde není možné mazání olejem nebo plastickým mazivem.